- HOME

- 製品別の導入・改善事例

- 油圧シリンダー改善提案

油圧シリンダー改善提案

製鋼工場にて使用されるスライディングノズル (SN) は、取鍋やタンディッシュから排出される溶鋼の流量制御を行うもので、操業中はかなりの高温にさらされています。

そのSNを駆動する油圧シリンダの耐熱性は、この流量制御作業を安定して行うために特に重要なファクターです。

最近では、二次精錬工程での取鍋用耐火物の熱伝導性のアップや、受鋼後の滞留時間増大などによって、ますます耐熱油圧シリンダの必要性が高まっております。

提案製品

スプリング荷重式シール

スライディングノズルは、長時間高温に曝され続けるので、シールパッキンの耐熱性が重要となります。

油圧シリンダーに使用されているダストシール、ピストンシール等の改善が可能です。

課題と解決後

高熱によるパッキンの劣化

フッ素ゴムの耐熱は約230℃ですが、常用200℃の環境では劣化が避けられません。

耐熱性の向上

常用300℃に対応いたします。

シリンダ作動不良

突発的な油漏れやダウンタイム後の作動不良が発生していた。

摺動性の向上

既知の材料の中で最も摩耗係数が小さい。また、固着しないためダウンタイム時のトラブルが少ないです。

メンテナンスサイクル数

ゴム製パッキンの場合、短いもので2~3週間毎に油漏れが発生し、パッキン交換を含めたメンテナンスが必要でした。

長寿命化

PTFE製のスプリング荷重式シールに変更したことで、安定したメンテナンスサイクルで整備予定が立てられるようになった。

提案のポイント:既存製品の分析

破損状況確認

早期破損の原因究明を行い、改善提案内容に反映します。

摩耗状況確認

摩耗傾向を確認し、改善提案内容に反映します。

構造確認

油圧シリンダーの構造を把握し、問題点を含め改善提案します。

使用環境確認

シールに悪影響を与える要素を確認し、改善提案をいたします。

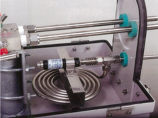

ラボテスト

スプリング荷重式シールの性能確認のため、実際の鋳込み時間を想定したラボテストを行ったところ、非常に良好な結果を得ることができました。

(油圧シリンダを高温炉内で熱した後、作動させ、作動油の漏れを確認。炉内温度 250℃ および 300℃ にて加熱。)

- テスト条件:無負荷摺動テスト :10回往復(全ストローク)

- 9.8 MPa (100 kg/cm2)耐圧 :10回耐圧(1分間/回)

- 20.6 MPa (210 kg/cm2)耐圧 :10回耐圧(1分間/回)

結果: いずれの作動時でも油漏れは確認できませんでした。

テスト後のシールを確認したところ、異常な摩耗・損傷はなく、継続使用可能と判断できました。

| ユーザー | 鍋の容量 (ton) |

受鋼~鋳込み 終了までの時間(分) |

SN周囲の温度 | 油圧シリンダ 連速熱間使用回数 |

|

|---|---|---|---|---|---|

| 従来 | 現状 | ||||

| A社 | 140 | 約150分 | 約250℃ | 2ヶ月 | 12ヶ月以上 |

| B社 | 140 | 約200分 | 約200℃ | 30~50チャージ | 500チャージ以上 |

| C社 | 160 | 最大300分 | 約210℃ | ー | 50チャージ以上 |

| D社 | 80 | 約200分 | 約200℃ | 3ヶ月 | 6ヶ月以上 |

| E社 | 250 | 約35~85分 | 約200℃ | 200チャージ | 1,000チャージ以上 |

特記事項:

リンク駆動方式の油圧シリンダで、SN方式より熱の影響は比較的少ないが、メンテナンスサイクル延長の目的で使用されている。評価テストを終了し、1,000チャージ以上の使用が可能と確認されている。